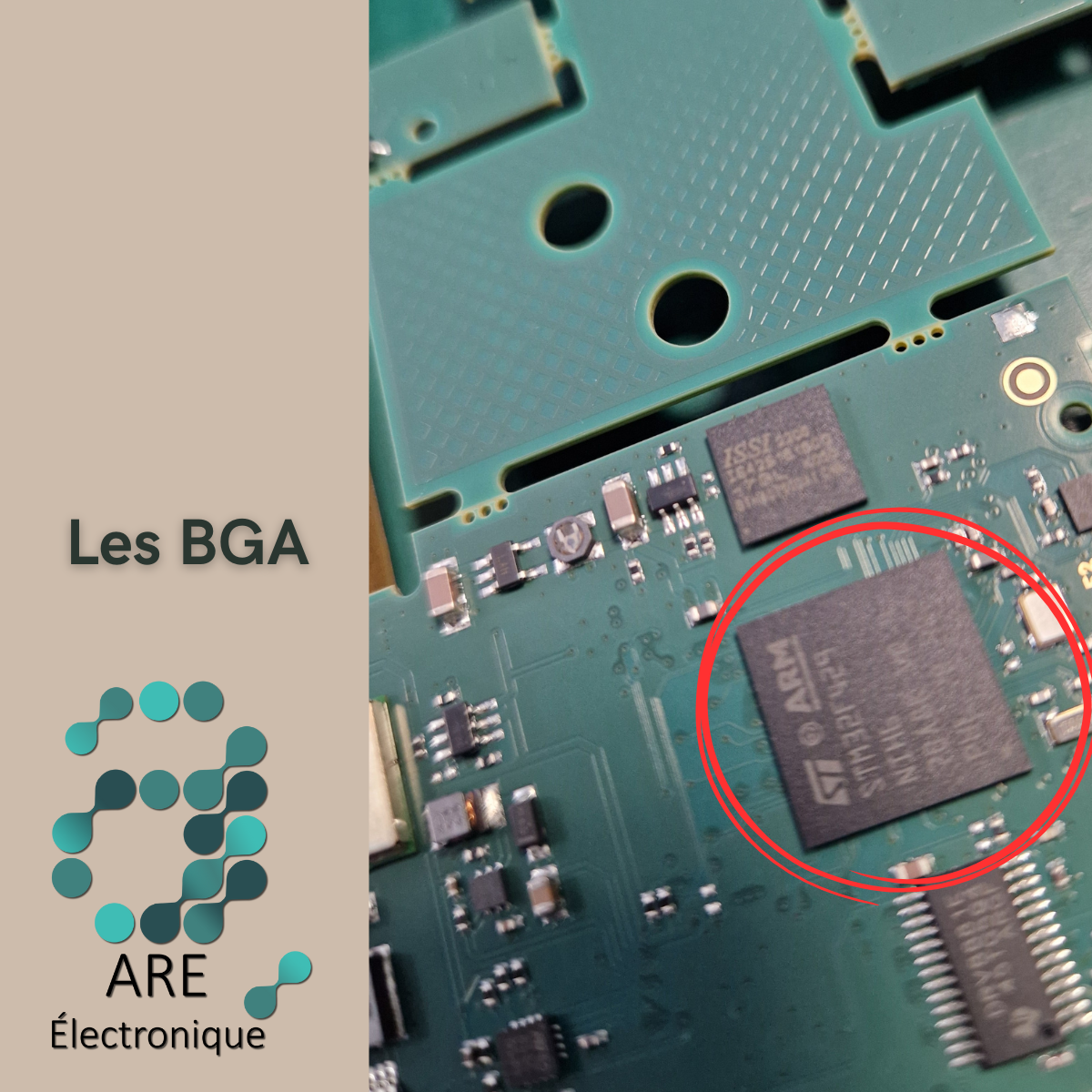

Comprendre les composants électroniques : les BGA

Nous poursuivons notre série d’articles pédagogiques consacrés aux composants que nous utilisons au quotidien chez ARE Électronique. Aujourd’hui, zoom sur un composant un peu à part : le BGA, pour Ball Grid Array.

Souvent réservé aux circuits à forte complexité, le BGA se distingue par sa capacité à concentrer un grand nombre de connexions dans un format compact, tout en offrant d’excellentes performances thermiques et électriques. C’est un composant exigeant, mais incontournable dans de nombreuses applications modernes.

Qu’est-ce qu’un BGA (Ball Grid Array) ?

Le BGA est un type de boîtier CMS (composant monté en surface) qui ne possède aucune patte visible. Contrairement aux boîtiers traditionnels à broches (type SOIC, QFP…), il utilise une grille de billes de soudure positionnées sous le boîtier pour se connecter au circuit imprimé (PCB).

Chaque bille correspond à une connexion électrique. Lors du brasage, ces billes fondent et créent un contact direct avec les pastilles prévues sur le PCB.

Cette configuration offre plusieurs avantages majeurs :

- Gain de place : densité de connexions très élevée sur une surface réduite.

- Amélioration thermique : la face inférieure du composant favorise la dissipation de chaleur.

- Excellente performance électrique : les interconnexions sont courtes, régulières et peu sujettes aux parasites.

Pourquoi le BGA est-il si important ?

Le BGA est devenu un standard incontournable pour les composants de haute performance, comme :

- Les processeurs embarqués

- Les microcontrôleurs avancés

- Les mémoires NAND ou DDR

- Les ASIC ou FPGA

- Les modules Wi-Fi, Bluetooth ou 4G dans un format miniaturisé

💡 Exemple concret :

Sur une carte électronique embarquant un microcontrôleur puissant, le BGA permet d’accueillir plusieurs centaines de broches dans un espace où un composant traversant ou à pattes visibles serait tout simplement impossible à intégrer.

Un process de pose exigeant, maîtrisé chez ARE Électronique

Le BGA est un composant techniquement exigeant à poser, car tout est invisible une fois soudé. Pas question ici de vérifier à l’œil nu si la soudure est bonne.

C’est pourquoi nous utilisons :

- Une ligne CMS haute précision, avec dépileur, sérigraphie, positionnement automatisé et refusion

- Un profil thermique adapté aux composants sensibles, garantissant un brasage fiable

- Un contrôle par rayons X, pour vérifier l’intégrité de chaque bille de soudure sous le composant (voir notre article sur le contrôle rayons X)

Ce niveau d’exigence est indispensable pour garantir la fiabilité électrique et mécanique des BGA, notamment dans les secteurs médical, défense ou industriel où nous intervenons régulièrement.

BGA et test : un couple indissociable

Un BGA bien soudé, c’est un bon début. Mais encore faut-il qu’il fonctionne.

Nous intégrons systématiquement des routines spécifiques dans nos bancs de test fonctionnels pour valider :

- La communication avec le composant

- La stabilité des tensions et signaux

- Le comportement en situation réelle (température, charge…)

Lorsque le projet l’exige, nous pouvons également proposer des tests en enceinte climatique, pour simuler le vieillissement ou les contraintes environnementales fortes.

Sans BGA… pas de puissance compacte

Aujourd’hui, les cartes électroniques modernes sont plus petites, plus puissantes et plus intelligentes. Le BGA rend tout cela possible.

Chez ARE Électronique, nous savons intégrer ces composants complexes avec une chaîne de production adaptée, un process de test rigoureux, et une expertise industrielle éprouvée.

Vous développez un produit embarqué, un module communicant ou un système à forte densité ? Contactez-nous : nous vous accompagnons de la conception jusqu’à la fabrication série.