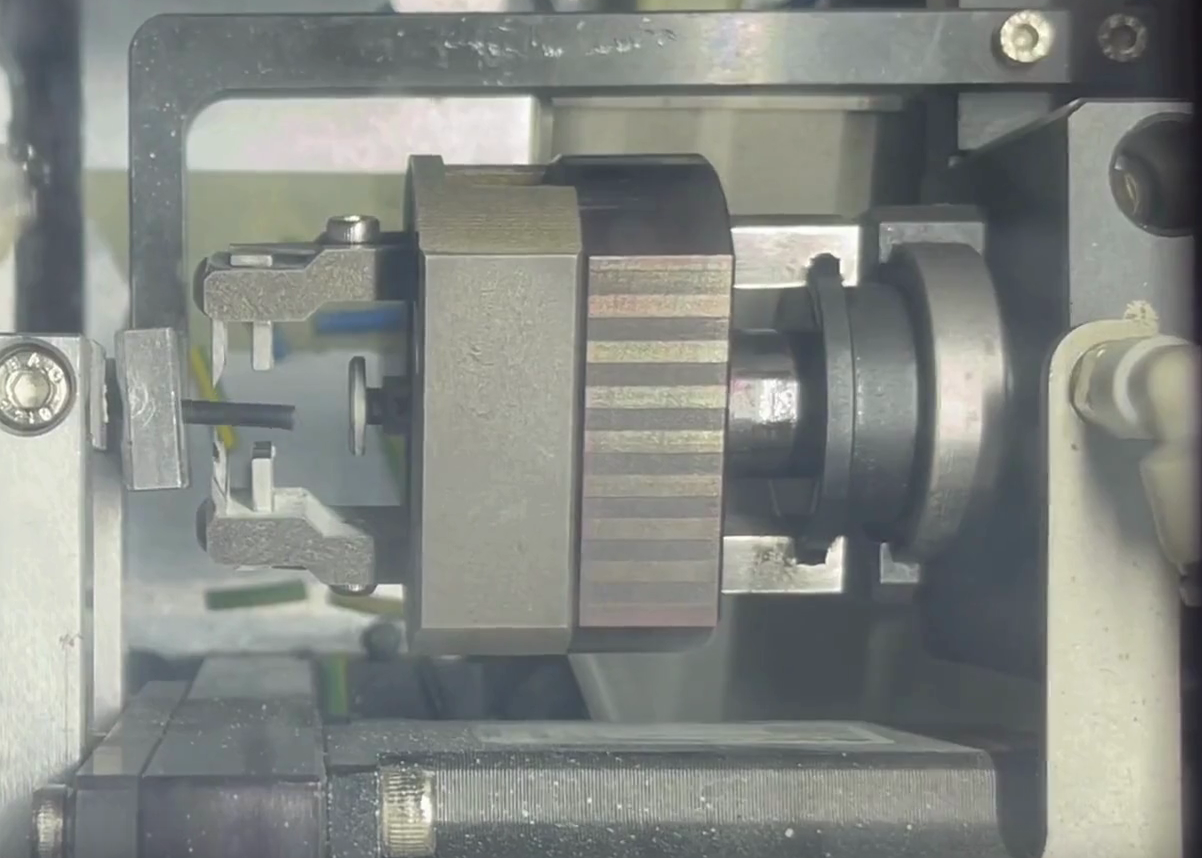

VIDEO : machine de sertissage d’embout

Dans notre atelier de câblage, chaque geste contribue à la qualité finale d’un produit. Le sertissage d’embout illustre bien cette approche. Ce geste simple, rapide, joue pourtant un rôle essentiel. Il garantit une connexion fiable dans le temps.

Dans cette vidéo, vous verrez comment cette opération s’intègre parfaitement à notre process de production.

Un geste industriel précis et constant

Chez ARE Électronique, nous avons choisi une machine de sertissage semi-automatique. Elle permet à nos opérateurs de travailler avec régularité tout au long de la journée.

Le fonctionnement est simple : le fil, une fois dénudé, est inséré dans l’orifice prévu. L’opérateur déclenche le sertissage via une pédale. En moins d’une seconde, l’embout est parfaitement fixé.

Cette machine élimine les variations d’un geste manuel répétitif. Elle garantit une finition propre et reproductible, indispensable dans la fabrication de faisceaux industriels.

Pourquoi sertir un embout ?

Un embout correctement serti protège l’extrémité du fil. Il empêche les brins de cuivre de s’éparpiller et facilite l’insertion dans un bornier. Ce type de connexion résiste mieux aux vibrations, au vieillissement et aux manipulations répétées.

Dans les armoires de commande, les alimentations ou les modules industriels, ce détail fait toute la différence. Il renforce la fiabilité de l’ensemble.

Sertissage d’embout ou de contact : deux logiques

Il ne faut pas confondre sertissage d’embout et sertissage de contact. Le premier concerne des liaisons fixes, vissées. Le second permet l’insertion dans un connecteur enfichable, via un contact mâle ou femelle.

Ces deux méthodes répondent à des logiques différentes. Dans notre atelier, nous utilisons les deux selon les besoins du projet.

Une organisation fluide et cohérente

Le sertissage d’embout intervient juste après le dénudage. Il précède l’étape d’assemblage ou de repérage. L’ensemble s’intègre dans un enchaînement fluide, pensé pour limiter les manipulations et gagner en efficacité.

Ce principe s’applique à toute notre ligne de production. Par exemple, notre ligne CMS grande série suit une logique similaire d’enchaînement rapide et maîtrisé entre chaque poste. Tout est conçu pour fiabiliser le flux.

Du geste au contrôle qualité

Une fois les fils sertis, nous procédons à des vérifications visuelles et fonctionnelles. Nous contrôlons l’aspect du sertissage, la régularité des embouts et la tenue mécanique. Pour les faisceaux complexes, nous réalisons également un test de continuité électrique.

Ces contrôles s’intègrent à notre démarche qualité globale. Chaque série est tracée, identifiée et validée avant livraison.

Nous appliquons les exigences de la norme IPC-A-610, et suivons les mêmes standards rigoureux que sur d’autres équipements, comme ceux contrôlés par AOI (inspection optique automatisée) ou rayons X.

Une méthode éprouvée, des applications variées

Le sertissage d’embout est utilisé dans de nombreux secteurs. En médical, en défense, en industrie ou en transport, il garantit une tenue fiable, même dans les environnements difficiles.

Nos opérateurs ajustent les réglages selon la section du fil, la nature de l’embout et les contraintes du projet. Nous traitons des séries unitaires comme des séries longues, toujours avec la même exigence.

Le détail qui change tout

Le sertissage d’embout ne se voit presque plus une fois intégré dans un système. Pourtant, il joue un rôle central dans la qualité électrique du produit fini.

Chez ARE Électronique, nous considérons que chaque détail compte. C’est pourquoi nous traitons cette opération avec autant de rigueur que les étapes plus techniques.

Cette exigence se retrouve sur l’ensemble de nos lignes. Que ce soit pour un câblage manuel ou un assemblage automatisé, nous appliquons les mêmes principes : précision, reproductibilité et contrôle.